Inspiration Übersicht Referenzen Haus-Konfigurator Fotomontage Bautipps

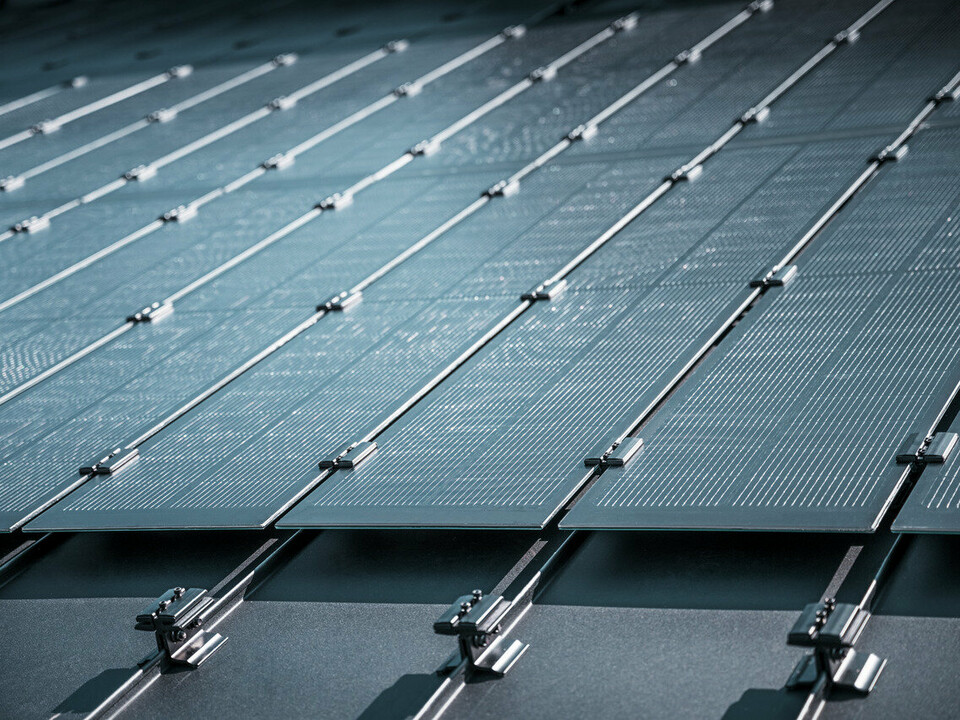

Produkte Übersicht Dach Fassade Dachentwässerung Solar Hochwasserschutz Bänder & Bleche

Services Übersicht Haus-Konfigurator Fotomontage Prospekte bestellen Angebot anfordern Garantiezertifikat anfordern Förderungen Messen & Schauräume Fragen & Antworten für Verarbeiter für Architekten

Vorteile Übersicht Baustoff Aluminium Spezialthemen

Unternehmen Übersicht Über uns Karriere News Presse

Kontakt Übersicht Ihr Ansprechpartner Kontaktformular Prospekte bestellen Newsletter abonnieren

Referenzen Übersicht Referenzobjekte Architektur Highlights Sanierungsgalerie

Bautipps Übersicht Dachsanierung Fassadengestaltung Holz & Aluminium Fassaden Dacheindeckung für Ihr neues Dach Solar-Anlagen einfach erklärt Aludach in Ziegeloptik

für Verarbeiter Übersicht Handwerker-Portal / Mein PREFA-Login Academy Videos: Tipps & Tricks Lehrverlegung: Unterstützung vor Ort Online-Ratgeber & Werbematerial

für Architekten Übersicht PREFARENZEN erleben Architekturbuch & Architektenordner bestellen Downloadcenter BIM

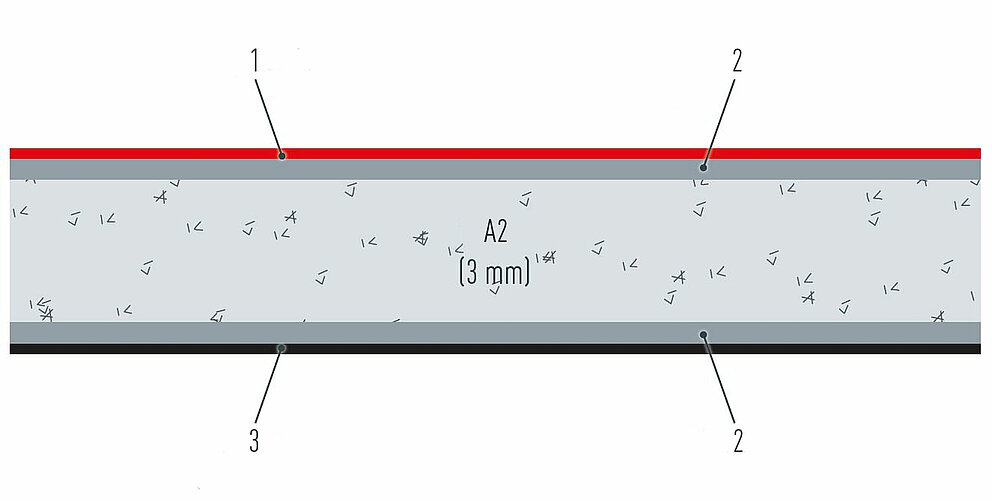

Baustoff Aluminium Übersicht 40 Jahre Garantie Nachhaltigkeit Komplettsystem Sturmsicher Unwetterschutz

Spezialthemen Übersicht Brandschutz Denkmalschutz Dachgeschoßausbau Kommunalbauten: Kirchen, Schulen, Kindergärten ... Dacheindeckung neu gedacht Charakterstarke Fassaden

Über uns Übersicht Zahlen und Fakten Unsere Werte und Ziele Nachhaltigkeit

Karriere Übersicht Offene Jobs PREFA als Arbeitgeber Lehre bei PREFA NEU: Spengler:in PLUS Lehre